MENU

Subscribe to our newsletter!

🙂 Dla wytrwałych 🙂

Informacje techniczne dotyczące szlifowania

MATERIAŁY ŚCIERNE

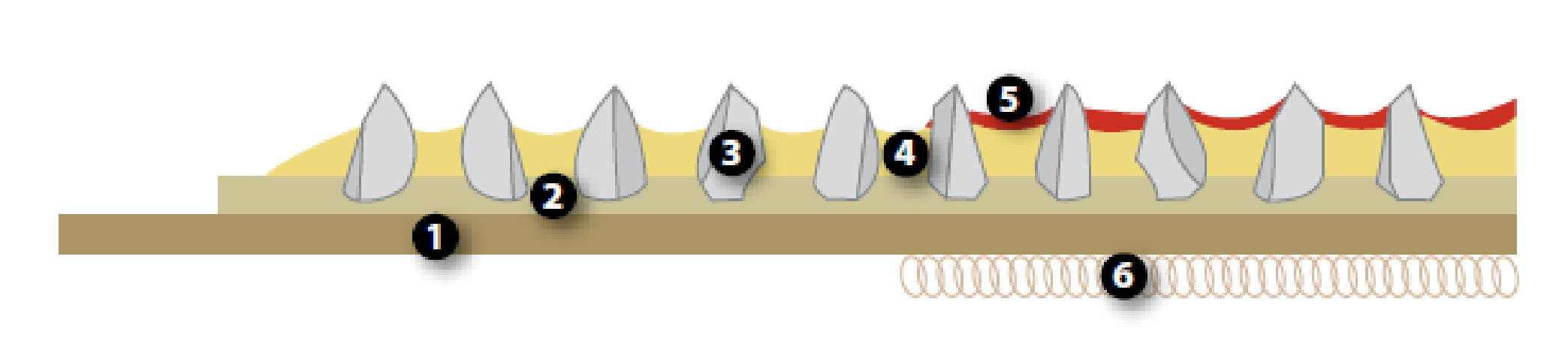

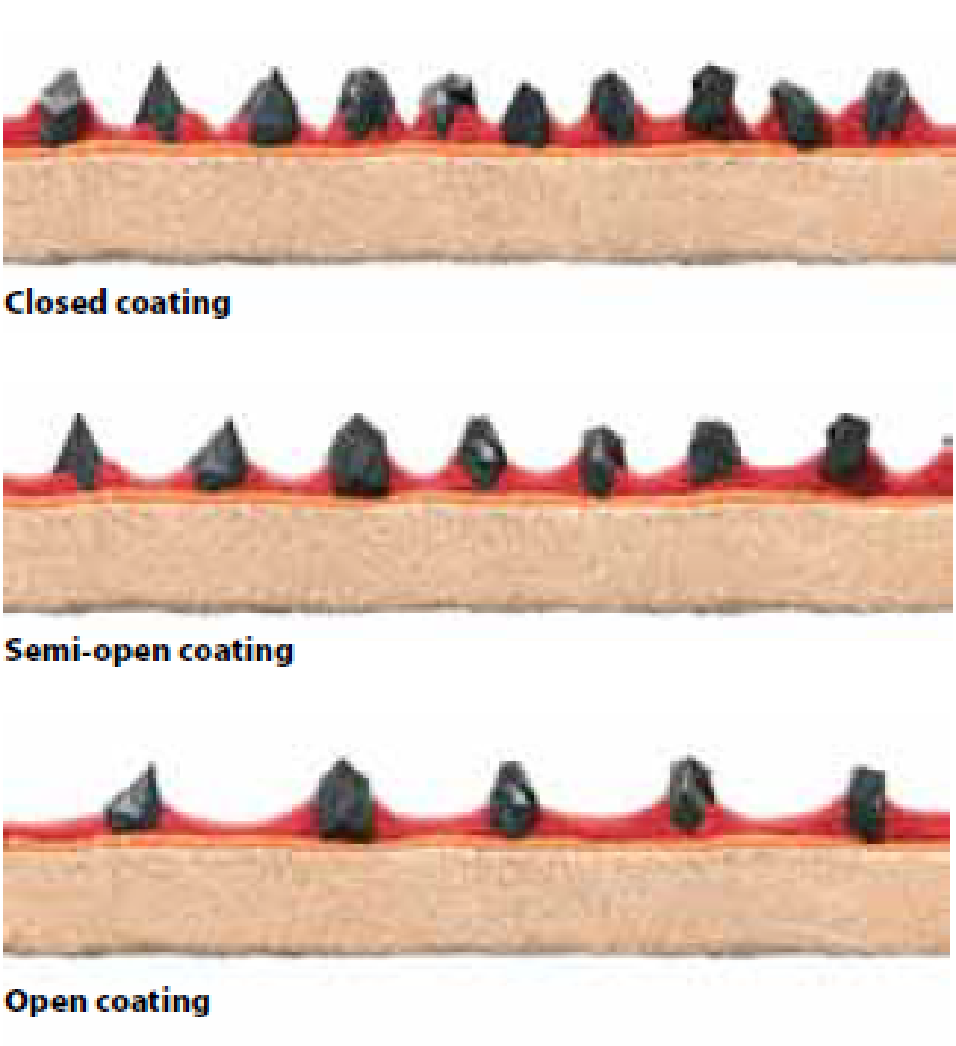

Podłoże nie tylko przenosi warstwy ścierniwa ale także transferuje moc szlifowania przez powierzchnię. To oznacza, że większe ziarna ścierne wymagają większej siły i dlatego także potrzebują silniejszego podłoża. Na przykład materiał ścierny na płótnie jest często mocniejszy i trwalszy niż materiał na podkładzie papierowym. Płótno może być sztywne lub elastyczne w zależności od konstrukcji. Ponadto występują również mocne podłoża papierowe potrafiące sprostać ciężkim wymaganiom szlifowania.

Podłoża papierowe

Materiały ścienne na antystatycznym podkładzie papierowym wykorzystywane są do szlifowania na szlifierkach szerokotaśmowych, gdzie właściwości podłoża pozwalają zachować szlifierkę i agregaty szlifujące w czystości a także poprawić wydajność materiału ściernego, przy zachowaniu maksymalnie stabilnej jakości.

W przypadku gdy wymagana jest najwyższa jakość powierzchni , podkład foliowy (film) może być ciekawa alternatywą. Przewagą materiałów o podłożu foliowym jest ta sama co w przypadku super lekkich podkładów papierowych – dają bardzo równą powierzchnie dla ziaren materiału ściernego.

Podłoża płócienne

Jest to pierwsza warstwa lepiszcza na która aplikowane są ziarna ścierne, zanim zostanie położona kolejna warstwa lepiszcza która trzyma ziarna mocno na miejscu. W przemyśle stosuje się dwa rodzaje spoiw jako warstwy gruntowe: kleje zwierzęce, oraz żywice syntetyczne.

Kleje naturalne – stosuje się gdy wymagane jest elastyczne połączenie ziaren materiału ściernego z podłożem.

Żywice syntetyczne – najczęściej są to zarówno żywice mocznikowe jak i fenolowe, które pozwalają na bardzo mocne połączenie ziarna ściernego z podłożem.

Istotnym czynnikiem w konstrukcji elastycznych materiałów ściernych jest ilość aplikowanej żywicy. Niska ilość naniesionej żywicy oznacza w rezultacie agresywny materiał ścierny ale o ograniczonej żywotności. Zwiększając ilość naniesionej żywicy zwiększamy żywotność materiału ściernego.

Ziarno

Kiedy przychodzi szlifować powierzchnię wybór rodzaju ziarna ściernego jest bardzo istotny ze względu na końcowy rezultat szlifowania a także aby osiągnąć możliwie najwyższą żywotność. Wybierając ostre ziarna osiągniemy dobre wycięcie, jednak jeśli lepsza jakość powierzchni jest istotna być może zostać wybrana. Proces wyboru ziaren ściernych jest także efektem wymagań wytrzymałościowych.

Tlenek aluminium.

Jest jednym z najpopularniejszych z rodzajów ziarna wykorzystywanych w materiałach ściernych – ziarna są ostre i wystarczająco twarde do większości aplikacji. Stosuje się do szlifowania drewna, matali, oraz powłok lakierniczych. Tlenek aluminium inaczej korund może wwystepowac w postaci naturalnej którego głównym składnikiem jest krystaliczny tlenek glinu Al2O3 (szmergiel, korund) lub w postaci sztucznej (elektrokorund).

W przemyśle zdecydowanie najczęściej wykorzystuje się elektrokorund, węglik krzemu i ceramiczny korund.

Elektrokorund szlachetny – 99A – biały tlenek aluminium:

Charakteryzuje się największa czystością chemiczną (min. 99% Al2O3), zawiera najmniej domieszek innych tlenków (SiO2, Fe2O3, CaO, Na2O). Ma bardzo ostre poszarpane krawędzie skrawające, ale ma mniejsza odporność na łupanie i jest kruchy. Ma najbardziej zbliżone właściwości do węglika krzemu.

Elektrokorund normalny – 95A – brązowy tlenek aluminium:

Z całej grupy elektrokorundów jest najmniej kruchy i łupliwy, stosunkowo najbardziej ciągliwy, ma ziarna o bardzo trwałych kryształach mających kształt zwartych tępych bloków.

Elektrokorund półszlachetny lub mieszany – 97A – szary tlenek aluminium:

Ma właściwości pośrednie pomiędzy białym i brązowym tlenkiem aluminium, stosowany wszędzie tam gdzie wymagana jest duża wytrzymałości ziarna ściernego a jednocześnie ostrość i kruchość.

Elektrokorund Cyrkonowy – ZrA – Cyrkon

Ziarna cyrkonowe charakteryzują się duża ciągliwością i wytrzymałością mechaniczną, co pozwala na pracę w bardzo trudnych warunkach z dużymi naciskami.

Węglik krzemu.

W porównaniu do tlenku aluminium , węglik krzemu jest bardziej regularny kształt i jest mniej kruchy. Wytrzymałość tego ziarna sprawia, że pracują bardzo dobrze na twardych powierzchniach. Właściwości wytrzymałościowe tych ziaren sprawiają, że często wykorzystywane są do szlifowania w przemyśle płyt MDF i wiórowych ze względu na ich zanieczyszczenie twardymi dodatkami. Dodatkowo , kształt ziaren węglika krzemu pozwala osiągnąć znacznie wyższej jakości powierzchnię w stosunku do tlenku aluminium, co sprawia że materiały z węglikiem krzemu są stosowane do szlifowania podkładów lakierniczych.

Ceramiczny korund

Charakteryzuje się drobnokrystaliczna budową , główna jego cecha jest wysoka wytrzymałość i odporność na pękanie.

Nasyp

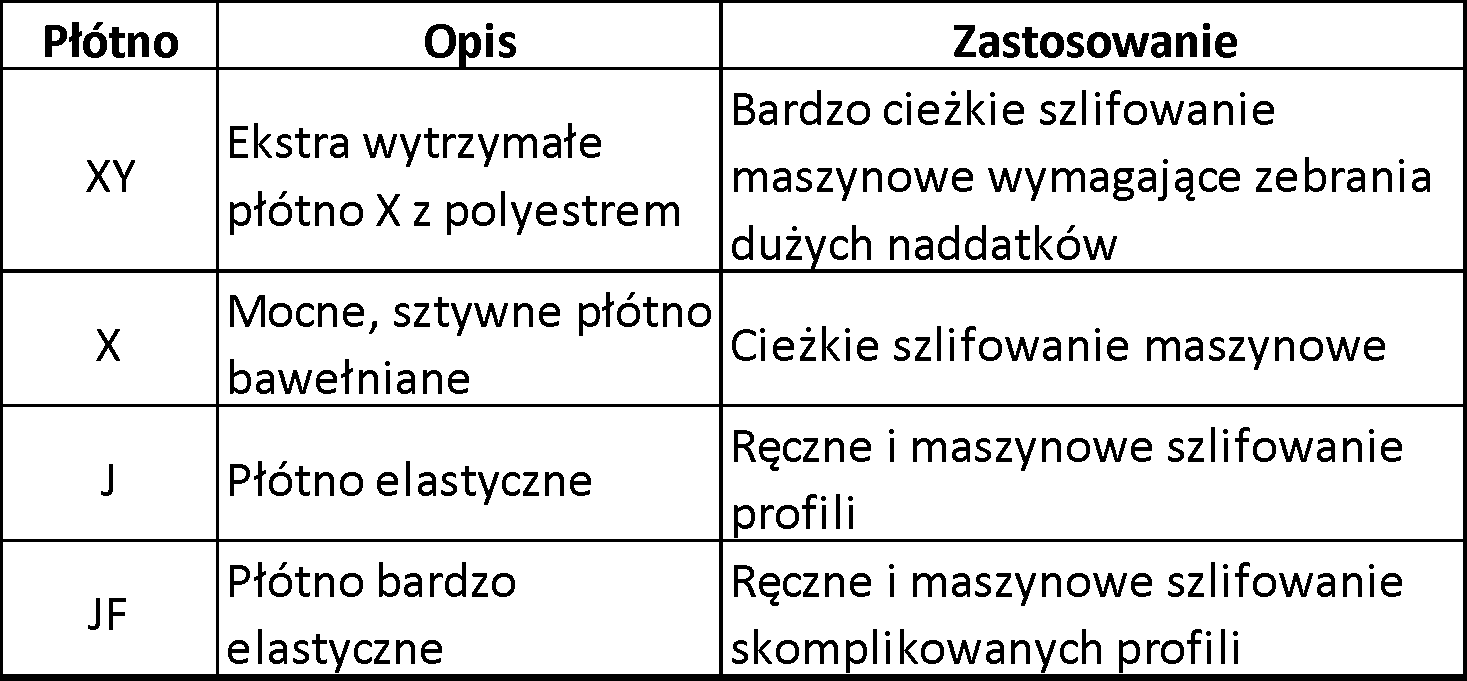

Wydajność materiału ściernego ma ścisły związek z ilością użytego ziarna. Na przykład mniejsza ilość ziarna daje w rezultacie otwarty nasyp który ma wysoką odporność na zapychanie, natomiast więcej ziaren na powierzchni, a wiec nasyp zamknięty pozwala na dobre właściwości skrawające i gładka powierzchnię.

Nasyp otwarty – gdzie powierzchnia materiału ściernego pokryta jest ziarnem w 50-70%. Stosowany jest do szlifowania masywu drewna sosnowego, klejonki, renowacji posadzek i podłóg. Charakteryzuje się on większą odpornością na zaklejanie powierzchni ziarna ściernego.

Nasyp zamknięty – gdzie podłoże materiału ściernego pokryte jest w 100% ziarnem. Materiały tego typu znalazły zastosowanie w szlifowaniu stali, materiałów drewnopochodnych litego drewna liściastego i lakierów.

Nasyp półotwarty – uniwersalny. Powierzchnia materiału ściernego pokryta jest w 80-90%, stosowany jest głównie do szlifowania metali kolorowych, obróbki wykończającej litego drewna i materiałów drewnopochodnych, do szlifowania gumy i tworzyw sztucznych.

Wielkość ziarna

Rożne wielkości ziaren materiału ściernego wykorzystywane są do różnych celów. Materiały ścierne wykonywane są według różnych standardów określających ich wielkości takich jak FEPA, ANSI and GOST. W Europie obowiązującym standartem jest FEPA – Federation of Europen Producers of Abrasives. Produkty produkowane według tego standardu oznaczone są symbolem “P” – na przykład P80.

Wielkość ziarna jest określana poprzez klasyfikację/sortowanie na sitach których parametry określane są za pomocą ilości „oczek” na cal kwadratowy. W przypadku mikro ziaren, wartość „oczek” na cal kwadratowy jest wartością teoretyczną. Wielkość mikro ziaren określana jest za pomocą metody sedymentacyjnej, poprzez określanie prędkości opadania w cieczy.

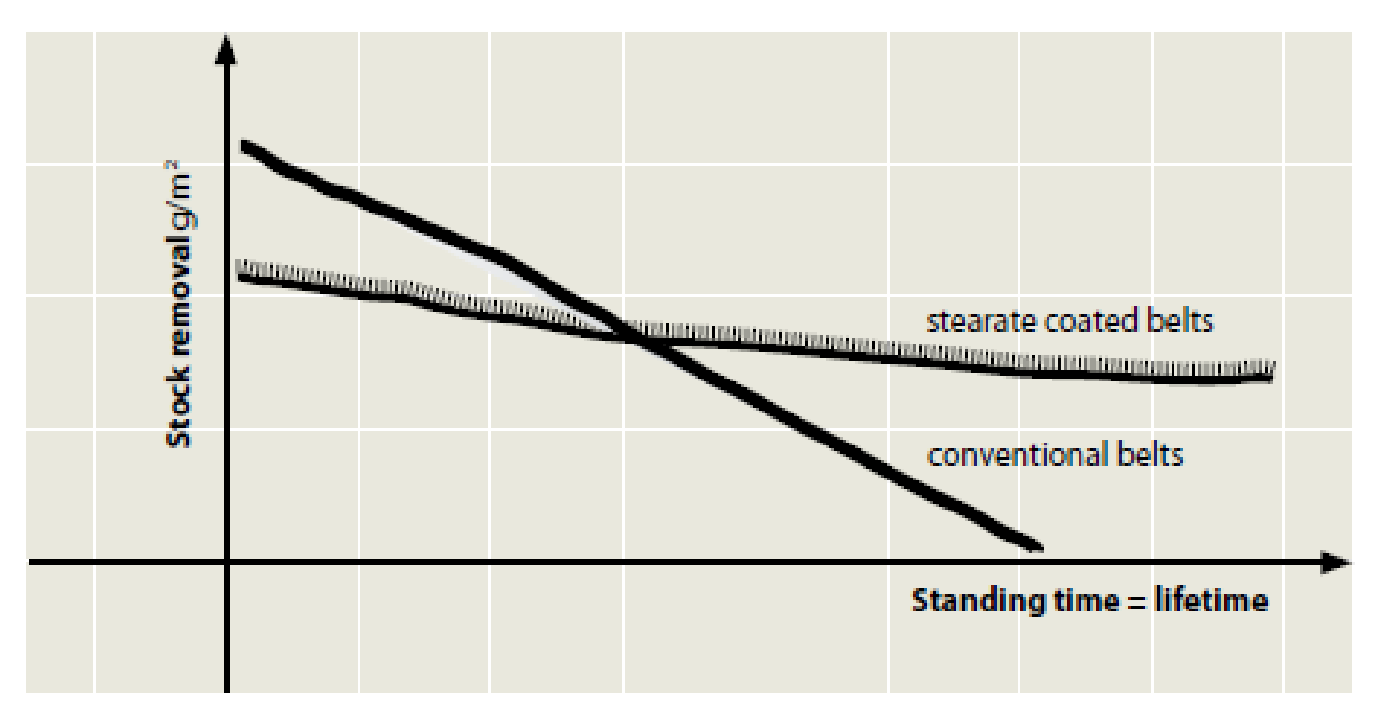

Na niektóre materiały ścierne nakłada się specjalna stearynowa powłokę która została stworzona do zwiększenia żywotności materiału ściernego. Zazwyczaj powłoki stearynowe bazują na związkach cynku lub wapnia aplikowanych na wierzch materiału ściernego.

Aplikacja stearynianu niesie ze sobą następujące korzyści:

– zabezpiecza powłokę materiału ściernego przed zapychaniem i wydłuża żywotność.

– stearyna zmniejsza początkową agresywność materiału ściernego, dzięki czemu osiąga się powierzchnie o bardziej stabilnej

– stosowanie materiałów ściernych ze stearyną powoduje obniżenie temperatury szlifowania.

Generalnie występują dwa typy mocowania – „PSA” (Pressure Sensitive Adhesive) i „rzep”.

PSA – wykorzystuje właściwości kleju który jest lepki w suchej formie. Przy lekkim kontakcie lub nacisku dłoni, PSA przylega mocno do różnych powierzchni, co sprawia że idealnie nadają się do mocowania krążków czy arkuszy ściernych do tarczy stopy szlifierki.

Rzep – to welur naklejany do podłoża materiału ściernego. Montaż następuje przez połącznie pętli weluru od spodu materiału ściernego do haczyków rzepu na tarczy stopy szlifierskiej lub ręcznego uchwytu szlifierskiego.

System PSA praktycznie nie występuje na rynku polskim oraz znajduje się w mniejszości na rynku Europejskim.

Ładunki elektrostatyczne mogą być przyczyna znacznego problemu z zapyleniem w trakcie szlifowania w szlifierkach szerokotaśmowych. Dlatego stosowanie materiałów antystatycznych pozwala zapobiegać problemowi nadmiernego zapylenia zapewnia lepsze otoczenie szlifowania. Redukcja ładunków elektrostatycznych pociąga za sobą następujące korzyści:

– czysta, wolna od pyłu powierzchnia szlifowania pozwala na leprze wykończenie powierzchni.

– ułatwia zachowanie czystości w obrębie szlifierki

– niski ładunek pyłu zapewnia leprze środowisko pracy

– właściwości antystatyczne, pozwalają wydłużyć żywotność materiału ściernego

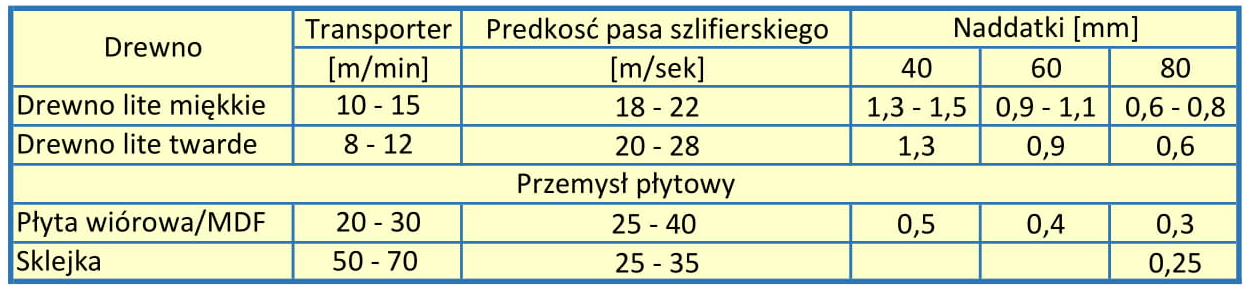

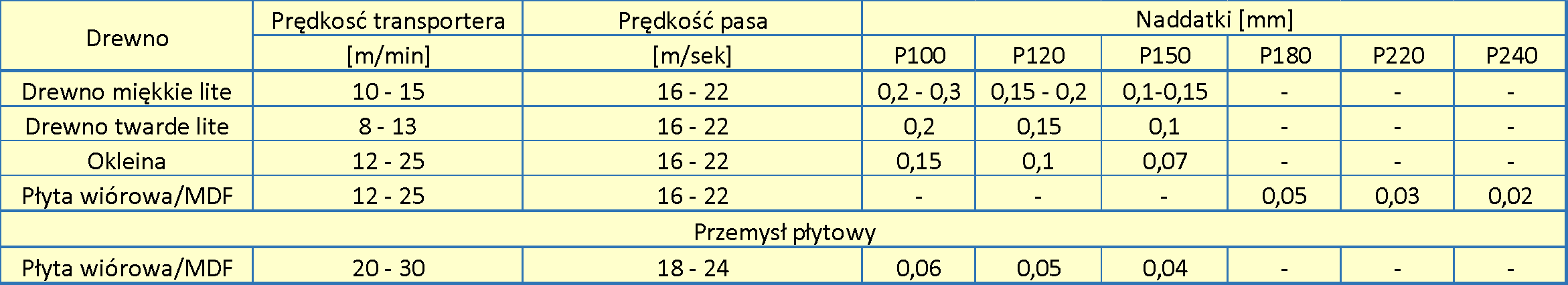

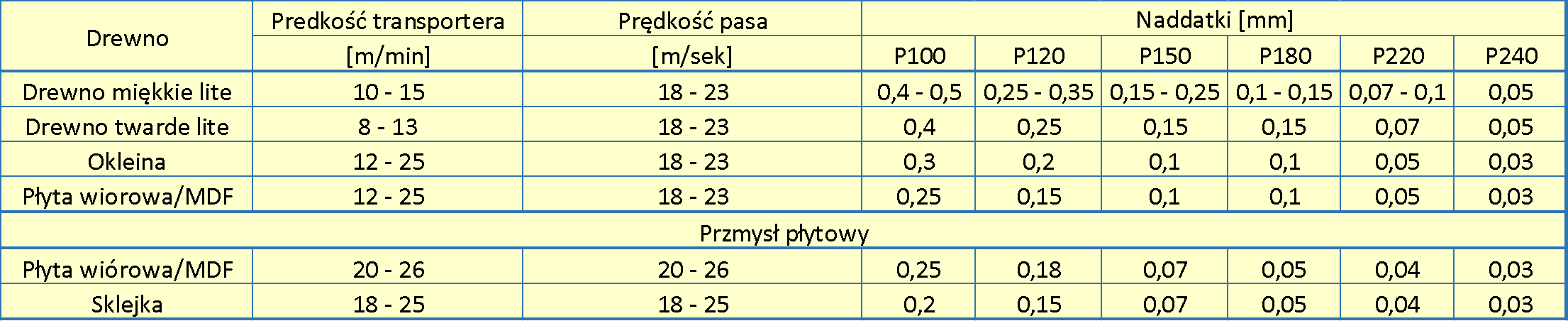

Kalibracji

– kalibrowanie materiału do zadanej grubości poprzez usuniecie odpowiedniego naddatku materiału

– usuniecie śladów obróbki strugania

– kalibracja odbywa się na agregatach walcowych (stalowych i lub gumowych twardych)

– efektywność kalibracji uzależniona jest od średnicy i twardości walca szlifującego

Szlif poprzeczny

– minimalizuje wstawanie włókien

– ułatwia usuwanie kleju, wypełniaczy, taśm łączących okleiny, ABS

– obniża koszty szlifowania poprzez wydłużenie żywotności pasów szerokich

– pozwala zachować płaska powierzchnię pomiędzy miękkimi i twardymi częściami szlifowanego elementu

Szlif wzdłużny

– wymagana powierzchnia musi być osiągnięta bez zbierania dużych naddatków

– ciśnienie napięcia taśmy szlifierskiej powinny być ustawione w zakresie 3-4 bar

Szlifowanie lakieru

– zalecane są materiały z nasypem z węglika krzemu lub białego tlenku aluminium

– stosuje się możliwie jak najniższe ciśnienie nacisku w celu redukcji tarcia

– lakier powinien być dobrze utwardzony. W przypadku twardych lakierów stosowanie tlenku aluminium jest bardzie wskazane.